Moldeo por soplado

Procesos > ► Moldeo

Moldeo por soplado

El moldeo por soplado (BM) es un proceso para convertir termoplásticos (TP) en objetos huecos de formas simples a intrincadas y complejas. El proceso es especialmente adecuado para el objetivo de consolidar tantas funciones como sea posible en un solo producto. Al igual que el moldeo por inyección, el proceso es de naturaleza discontinua o por lotes, lo que implica una secuencia de operaciones que culmina en la producción de un moldeado. El moldeo por soplado es un proceso de fabricación que se utiliza para producir piezas de plástico huecas. Hay tres tipos principales de moldeo por soplado: moldeo por extrusión-soplado, moldeo por inyección-soplado y moldeo por soplado y estirado. BM es un proceso muy desarrollado con formas variantes. El proceso consiste en inflar una forma hueca de TP ablandada contra la superficie enfriada de una cavidad de molde hembra fría cerrada donde el plástico se solidifica en un producto hueco. Las superficies de las molduras son lisas y brillantes, o tan granuladas y grabadas como las superficies de la cavidad del molde en el que se procesan. Prácticamente la mayoría de los productos no requieren acabado ni operaciones secundarias. BM permite el potencial de consolidación de piezas que compiten con otros procesos como el moldeo por inyección. Las aplicaciones para BM se utilizan para contener muchos productos diferentes que incluyen alimentos, bebidas, productos para el hogar (electrodomésticos, acondicionadores de aire, muebles para el hogar/oficina/hospital/estadios deportivos, etc.), productos para el cuidado personal, medicamentos/productos farmacéuticos, repuestos para automóviles [parachoques, alerones, conductos de aire, respaldos de asientos, etc.], paneles de construcción, cajas, bandejas, artículos de ocio (juguetes, flotadores, boyas marinas, canoas, tablas de vela, artículos deportivos, etc.), piezas industriales (máquinas comerciales, cajas de herramientas, contenedores de basura, depósitos de agua caliente, etc.), etc. BM es la tercera técnica de procesamiento de plástico más grande del mundo utilizada para producir muchos productos diferentes. Consume alrededor del 10% en peso de todos los plásticos. El HDPE representa casi el 90 % en peso del plástico utilizado. El plástico PET, además de usarse en botellas de bebidas, ha comenzado a aparecer en botellas para aceite de motor y otros fluidos marinos y de automóviles. El PET también se está utilizando con mayor frecuencia en envases. La alta claridad de los PET imparte un mayor atractivo en los estantes. El crecimiento del PET en envases de alimentos y bebidas promediará entre el 9 % y el 10 % anual durante los próximos cinco años, pero se espera que el crecimiento sea solo del 2 % anual para los envases industriales de PET BM debido al precio más bajo del HDPE y su mayor resistencia química. Si el PET puede ser competitivo en precio con el HDPE, entonces es probable que el PET capture la participación de mercado de las botellas de HDPE. El PVC está perdiendo popularidad pero aún se usa en empaques industriales. Las botellas de fluidos marinos y automotrices están moldeadas de PVC porque proporciona resistencia a los hidrocarburos y propiedades de barrera que no son posibles con el HDPE sin tratar. Las tecnologías, como la coextrusión y la coinyección, permiten que el PET y otros plásticos envasen alimentos y otros productos. Se debe tener cuidado para controlar el proceso de modo que la masa fundida cuando se sopla no tenga microvacíos en las paredes del recipiente o se deslamine. La coextrusión y coinyección (o procesos multicapa) son técnicas esenciales en la producción de productos BM de alto rendimiento. El parisón o preforma se coextruye con varias capas diferentes, cada una de las cuales aporta una propiedad importante al producto terminado. Cada vez más, una capa intermedia puede consistir en material reciclado que se encapsula entre capas internas y externas de plástico virgen. Los BM comúnmente incluyen de dos a siete capas, aunque también se usan más. La construcción normalmente incluye una o más capas de barrera. Se trata de plásticos con una particular resistencia a la transmisión de vapor de agua o gases como el oxígeno o el dióxido de carbono. Algunos ejemplos son el alcohol etilenvinílico (EVOH), las medias de nailon y el cloruro de polivinilideno (PVDC). Su presencia mejora en gran medida el desempeño del BM como empaque para alimentos, bebidas y otros productos críticos. Los materiales de barrera son todos deficientes en algún aspecto, como el precio, la resistencia mecánica y la resistencia a la humedad. Por lo tanto, no se utiliza como material de construcción único para BM. Su uso es en finas capas blindadas por otros plásticos de carrocería más robustos y económicos. Dichos recipientes se fabrican realizando extrusión convencional o operaciones IBM en una preforma o parisón multicapa. Para producir el parisón se utiliza un cabezal de parisón de coextrusión, servido por un extrusor separado para cada material componente distinto. Las capas de barrera y de unión suelen ser muy delgadas, por lo que la ingeniería de flujo en el cabezal es fundamental para preservar la integridad de las capas. Por esta razón, las diversas corrientes de fusión se fusionan lo más cerca posible de la salida del dado, aunque esto complica la construcción del cabezal del dado. A menudo se evitan otras influencias perturbadoras, como el perfilado del parisón y la extrusión intermitente. Si se requiere el perfilado del parisón, la complicación mecánica de la cabeza del parisón es tal que normalmente se produce el movimiento axial de la matriz en lugar del mandril.

El moldeo por soplado (BM) es un proceso para convertir termoplásticos (TP) en objetos huecos de formas simples a intrincadas y complejas. El proceso es especialmente adecuado para el objetivo de consolidar tantas funciones como sea posible en un solo producto. Al igual que el moldeo por inyección, el proceso es de naturaleza discontinua o por lotes, lo que implica una secuencia de operaciones que culmina en la producción de un moldeado. El moldeo por soplado es un proceso de fabricación que se utiliza para producir piezas de plástico huecas. Hay tres tipos principales de moldeo por soplado: moldeo por extrusión-soplado, moldeo por inyección-soplado y moldeo por soplado y estirado. BM es un proceso muy desarrollado con formas variantes. El proceso consiste en inflar una forma hueca de TP ablandada contra la superficie enfriada de una cavidad de molde hembra fría cerrada donde el plástico se solidifica en un producto hueco. Las superficies de las molduras son lisas y brillantes, o tan granuladas y grabadas como las superficies de la cavidad del molde en el que se procesan. Prácticamente la mayoría de los productos no requieren acabado ni operaciones secundarias. BM permite el potencial de consolidación de piezas que compiten con otros procesos como el moldeo por inyección. Las aplicaciones para BM se utilizan para contener muchos productos diferentes que incluyen alimentos, bebidas, productos para el hogar (electrodomésticos, acondicionadores de aire, muebles para el hogar/oficina/hospital/estadios deportivos, etc.), productos para el cuidado personal, medicamentos/productos farmacéuticos, repuestos para automóviles [parachoques, alerones, conductos de aire, respaldos de asientos, etc.], paneles de construcción, cajas, bandejas, artículos de ocio (juguetes, flotadores, boyas marinas, canoas, tablas de vela, artículos deportivos, etc.), piezas industriales (máquinas comerciales, cajas de herramientas, contenedores de basura, depósitos de agua caliente, etc.), etc. BM es la tercera técnica de procesamiento de plástico más grande del mundo utilizada para producir muchos productos diferentes. Consume alrededor del 10% en peso de todos los plásticos. El HDPE representa casi el 90 % en peso del plástico utilizado. El plástico PET, además de usarse en botellas de bebidas, ha comenzado a aparecer en botellas para aceite de motor y otros fluidos marinos y de automóviles. El PET también se está utilizando con mayor frecuencia en envases. La alta claridad de los PET imparte un mayor atractivo en los estantes. El crecimiento del PET en envases de alimentos y bebidas promediará entre el 9 % y el 10 % anual durante los próximos cinco años, pero se espera que el crecimiento sea solo del 2 % anual para los envases industriales de PET BM debido al precio más bajo del HDPE y su mayor resistencia química. Si el PET puede ser competitivo en precio con el HDPE, entonces es probable que el PET capture la participación de mercado de las botellas de HDPE. El PVC está perdiendo popularidad pero aún se usa en empaques industriales. Las botellas de fluidos marinos y automotrices están moldeadas de PVC porque proporciona resistencia a los hidrocarburos y propiedades de barrera que no son posibles con el HDPE sin tratar. Las tecnologías, como la coextrusión y la coinyección, permiten que el PET y otros plásticos envasen alimentos y otros productos. Se debe tener cuidado para controlar el proceso de modo que la masa fundida cuando se sopla no tenga microvacíos en las paredes del recipiente o se deslamine. La coextrusión y coinyección (o procesos multicapa) son técnicas esenciales en la producción de productos BM de alto rendimiento. El parisón o preforma se coextruye con varias capas diferentes, cada una de las cuales aporta una propiedad importante al producto terminado. Cada vez más, una capa intermedia puede consistir en material reciclado que se encapsula entre capas internas y externas de plástico virgen. Los BM comúnmente incluyen de dos a siete capas, aunque también se usan más. La construcción normalmente incluye una o más capas de barrera. Se trata de plásticos con una particular resistencia a la transmisión de vapor de agua o gases como el oxígeno o el dióxido de carbono. Algunos ejemplos son el alcohol etilenvinílico (EVOH), las medias de nailon y el cloruro de polivinilideno (PVDC). Su presencia mejora en gran medida el desempeño del BM como empaque para alimentos, bebidas y otros productos críticos. Los materiales de barrera son todos deficientes en algún aspecto, como el precio, la resistencia mecánica y la resistencia a la humedad. Por lo tanto, no se utiliza como material de construcción único para BM. Su uso es en finas capas blindadas por otros plásticos de carrocería más robustos y económicos. Dichos recipientes se fabrican realizando extrusión convencional o operaciones IBM en una preforma o parisón multicapa. Para producir el parisón se utiliza un cabezal de parisón de coextrusión, servido por un extrusor separado para cada material componente distinto. Las capas de barrera y de unión suelen ser muy delgadas, por lo que la ingeniería de flujo en el cabezal es fundamental para preservar la integridad de las capas. Por esta razón, las diversas corrientes de fusión se fusionan lo más cerca posible de la salida del dado, aunque esto complica la construcción del cabezal del dado. A menudo se evitan otras influencias perturbadoras, como el perfilado del parisón y la extrusión intermitente. Si se requiere el perfilado del parisón, la complicación mecánica de la cabeza del parisón es tal que normalmente se produce el movimiento axial de la matriz en lugar del mandril.

Proceso de moldeo por soplado

El moldeo por soplado se puede dividir en tres categorías principales de procesamiento: moldeo por extrusión y soplado (EBM) con fusión continua o intermitente que produce un parisón a partir de una extrusora (Capítulo 5), moldeo por inyección y soplado (IBM) con fusión no continua a partir de un moldeo por inyección máquina que fabrica una preforma sostenida por un pasador de núcleo de metal, y EBM e IBM estirados/orientados para obtener productos orientados biaxialmente que brindan ventajas significativamente mejoradas de rendimiento a costo. Casi el 75% de los plásticos procesados son EBM, casi el 25% son IBM y alrededor del 1% utilizan otras técnicas. Alrededor del 75% de todos los productos de IBM se estiran biaxialmente; también hay EBM estirado. Con el moldeo por soplado estirado, la orientación tiene lugar simultáneamente en las direcciones del aro y longitudinal. Estos procesos de BM ofrecen diferentes ventajas en la producción de diferentes tipos de productos en función de los plásticos que se utilizarán, los requisitos de rendimiento, la cantidad de producción y los costos. Las piezas se forman en un molde que define únicamente la forma externa. Como su nombre lo indica, la forma interna se define por la presión del fluido, normalmente aire comprimido. En este sentido, BM difiere radicalmente de muchos procesos de moldeo en los que los miembros del molde (se utilizan cavidades macho y hembra) determinan tanto la forma interior como la exterior. Una gran ventaja de BM es que la forma interna está virtualmente libre de restricciones porque no hay núcleo para extraer. El principal inconveniente es que la forma interna solo está definida indirectamente por el molde, por lo que no es posible obtener características internas independientes y de alta precisión, como en el moldeo por inyección. El proceso de moldeo por soplado comienza fundiendo el plástico y convirtiéndolo en un parisón o preforma. El parisón es una pieza de plástico en forma de tubo con un orificio en un extremo por el que puede pasar aire comprimido. Luego, el parisón se sujeta en un molde y se bombea aire en él. Luego, la presión del aire empuja el plástico hacia afuera para que coincida con el molde. Una vez que el plástico se ha enfriado y endurecido, el molde se abre y la pieza se expulsa. Las piezas fabricadas con moldeo por soplado son de plástico, huecas y de paredes delgadas, como botellas y recipientes que están disponibles en una variedad de formas y tamaños. Los productos pequeños pueden incluir botellas de agua, jabón líquido, champú, aceite de motor y leche, mientras que los contenedores más grandes incluyen bidones de plástico, tinas y tanques de almacenamiento. Las piezas moldeadas por soplado se pueden formar a partir de una variedad de materiales termoplásticos, incluidos los siguientes:

- Polietileno de baja densidad (LDPE)

- Polietileno de alta densidad (HDPE)

- Tereftalato de polietileno (PET)

- Polipropileno (PP)

- Poli (cloruro de vinilo) (PVC)

- Copoliester

- TPV (PP/EPMD Vulcanizado)

Moldeo por extrusión-soplado (EBM)

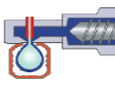

El moldeo por soplado tiene tres tipos diferentes: moldeo por extrusión-soplado, moldeo por inyección-soplado y moldeo por inyección y estirado-soplado. En el moldeo por extrusión-soplado (EBM), el plástico se funde y se extruye en un tubo hueco (un parisón). Este parisón se captura luego cerrándolo en un molde de metal enfriado. Luego se insufla aire en el parisón, inflándolo en la forma de una botella , recipiente o pieza hueca . Una vez que el plástico se ha enfriado lo suficiente, se abre el molde y se expulsa la pieza. El moldeo por extrusión-soplado (EBM) se usa comúnmente para fabricar botellas, contenedores industriales, productos automotrices, componentes de electrodomésticos y juguetes para niños. En el moldeo por extrusión-soplado ( EBM ), el plástico se funde y se extruye en un tubo hueco (un parisón). Este parisón se captura luego cerrándolo en un molde de metal enfriado. Luego se insufla aire en el parisón, inflándolo en la forma de una botella , recipiente o pieza hueca . Una vez que el plástico se ha enfriado lo suficiente, se abre el molde y se expulsa la pieza.

Ventajas

- Bajo costo de herramienta y troquel

- Tasas de producción rápidas

- Capacidad para moldear piezas complejas

- Se pueden incorporar manijas en el diseño

Desventajas

- Limitado a piezas huecas

- Baja resistencia

- Los parisones a menudo están hechos de materiales mixtos (multicapas) para aumentar sus propiedades de barrera y, por lo tanto, no son reciclables

- Para hacer frascos de cuello ancho, es necesario recortarlos

EBM recta

El EBM recto es una forma de impulsar el material hacia adelante similar al moldeo por inyección mediante el cual un tornillo de Arquímedes gira, luego se detiene y empuja la masa fundida hacia afuera.

Con un acumulador

Con el método del acumulador, un acumulador recoge el plástico derretido y cuando el molde anterior se ha enfriado y se ha acumulado suficiente plástico, una varilla empuja el plástico derretido y forma el parisón. En este caso, el tornillo puede girar de forma continua o intermitente. [3] Con la extrusión continua, el peso del parisón arrastra el parisón y dificulta la calibración del espesor de la pared. Los métodos de cabezal de acumulador o tornillo alternativo utilizan sistemas hidráulicos para empujar el parisón hacia afuera, reduciendo rápidamente el efecto del peso y permitiendo un control preciso sobre el espesor de la pared ajustando el espacio de la matriz con un dispositivo de programación del parisón. También es una forma de convertirse en acumulador.

Moldeo por soplado de extrusión continua

El moldeo por soplado de extrusión continua es una variación del moldeo por soplado de extrusión. En el moldeo por soplado y extrusión continua, el parisón se extruye continuamente y las partes individuales se cortan con una cuchilla adecuada.

Moldeo por inyección-soplado (IBM)

El moldeo por inyección-soplado (IBM) se usa normalmente para fabricar botellas más pequeñas (generalmente de menos de 16 oz / 500 ml de volumen) con altos volúmenes de producción. Los mejores ejemplos son las botellas de la industria farmacéutica, las piezas de la industria médica y los envases de cosméticos u otros productos de consumo. En el proceso de IBM, el polímero se moldea por inyección sobre un pasador central; luego, el pasador de núcleo se gira a una estación de moldeo por soplado para ser inflado y enfriado. Este es el menos utilizado de los tres procesos de moldeo por soplado y normalmente se utiliza para fabricar pequeños frascos médicos y de un solo uso. El proceso se divide en tres pasos: inyección, soplado y expulsión. La máquina de moldeo por inyección y soplado se basa en un cilindro extrusor y un conjunto de tornillo que funde el polímero . El polímero fundido se alimenta a un colector de canal caliente donde se inyecta a través de boquillas en una cavidad calentada y un pasador central. El molde de la cavidad forma la forma externa y se sujeta alrededor de una varilla de núcleo que forma la forma interna de la preforma. La preforma consiste en un cuello de botella / frasco completamente formado con un tubo grueso de polímero unido, que formará el cuerpo. similar en apariencia a un tubo de ensayo con cuello roscado. El molde de preforma se abre y la varilla de núcleo se gira y se sujeta en el molde de soplado frío y hueco. El extremo de la varilla del núcleo se abre y permite que entre aire comprimido en la preforma, lo que la infla a la forma del artículo terminado. Después de un período de enfriamiento, el molde de soplado se abre y la varilla de núcleo se gira a la posición de expulsión. El artículo terminado se quita de la varilla del núcleo y, como opción, se puede realizar una prueba de fugas antes del empaque. La preforma y el molde de soplado pueden tener muchas cavidades, típicamente de tres a dieciséis, dependiendo del tamaño del artículo y la producción requerida. Hay tres juegos de varillas de núcleo, que permiten la inyección, el moldeo por soplado y la expulsión de preforma simultáneamente.

Ventajas

- Produce un cuello moldeado por inyección para mayor precisión

Desventajas

- Solo se adapta a botellas de pequeña capacidad ya que es difícil controlar el centro de la base durante el soplado

- No aumenta la resistencia de la barrera ya que el material no se estira biaxialmente

- No se pueden incorporar tiradores

Moldeo por soplado y estiramiento por inyección (ISBM)

El moldeo por soplado y estiramiento por inyección (ISBM) utiliza comúnmente tereftalato de polietileno (PET) y polipropileno (PP) porque sus propiedades físicas se mejoran mediante la operación de estiramiento para mejorar la resistencia y las propiedades de barrera con pesos más livianos y una mejor consistencia del espesor de pared. El moldeo por soplado y estiramiento por inyección tiene dos métodos principales diferentes, a saber, el proceso de una etapa y el de dos etapas. El proceso de una sola etapa se vuelve a dividir en máquinas de 3 y 4 estaciones.

Etapa única

En el proceso de una etapa, tanto la fabricación de preformas como el soplado de botellas se realizan en la misma máquina. El antiguo método de inyección, recalentamiento, estiramiento, soplado y expulsión de 4 estaciones es más costoso que la máquina de 3 estaciones que elimina la etapa de recalentamiento y utiliza calor latente en la preforma, lo que ahorra costos de energía para recalentar y una reducción del 25% en herramientas. . El proceso explica: Imagine que las moléculas son pequeñas bolas redondas, cuando juntas tienen grandes espacios de aire y una pequeña superficie de contacto, primero estirando las moléculas verticalmente y luego soplando para estirarse horizontalmente, el estiramiento biaxial hace que las moléculas tengan forma de cruz. Estas "cruces" encajan entre sí dejando poco espacio a medida que se entra en contacto con más superficie, haciendo así que el material sea menos poroso y aumentando la resistencia de barrera contra la permeación.

Ventajas

Muy adecuado para volúmenes bajos y tiradas cortas. Como la preforma no se libera durante todo el proceso, el grosor de la pared de la preforma se puede moldear para permitir un grosor de pared uniforme al soplar formas rectangulares y no redondas.

Desventajas

Restricciones en el diseño de la botella: solo se puede hacer una base de champán para botellas carbonatadas.

Dos etapas

En el proceso de moldeo por inyección, estirado y soplado de dos etapas, el plástico se moldea primero en una "preforma" utilizando el proceso de moldeo por inyección. Estas preformas se producen con los cuellos de las botellas, que incluyen roscas (el "acabado") en un extremo. Estas preformas se empaquetan y se alimentan más tarde (después de enfriar) en una máquina de moldeo por soplado y estirado con recalentamiento. En el proceso ISBM, las preformas se calientan (normalmente con calentadores de infrarrojos) por encima de su temperatura de transición vítrea, luego se soplan con aire a alta presión en botellas utilizando moldes de soplado de metal. La preforma siempre se estira con una varilla de núcleo como parte del proceso.

Ventajas

Se producen volúmenes muy elevados. Poca restricción en el diseño de botellas. Las preformas se pueden vender como un artículo completo para que lo explote un tercero. Es adecuado para botellas cilíndricas, rectangulares u ovaladas.

Desventajas

Alto costo de capital. El espacio necesario en el suelo es elevado, aunque se dispone de sistemas compactos.

¿Cuáles son los mejores polímeros para productos?

El moldeo por soplado tiene tres tipos principales, pero la lista de resinas que se pueden utilizar para el moldeo por soplado es bastante extensa. Polietileno de baja densidad (LDPE), polietileno de alta densidad (HDPE), polipropileno (PP), policarbonato (PC), poliestireno (PS), copoliéster, tereftalato de polietileno (PET), cloruro de polivinilo (PVC), nailon, acrilonitrilo butadieno estireno (ABS) son las principales resinas utilizadas en el moldeo por soplado. Cada resina será la más adecuada para uno de los tres tipos principales, como el PET y el PP que se utilizan en el moldeo por inyección, estiramiento y soplado. El moldeo por soplado ofrece ventajas en comparación con otros procesos de moldeo por inyección que puede estar investigando para su nuevo producto. Muchas industrias utilizan uno de los tres tipos de moldeo por soplado para crear productos comunes de uso diario, mientras que otras utilizan el proceso para crear productos únicos de bajo volumen.

Proceso básico

Comparación

Con EBM, en comparación con IBM, las ventajas incluyen menores costos de herramientas e incorporación de mangos soplados, etc. Las desventajas o limitaciones podrían ser el control del hinchamiento del parisón, la producción de chatarra, el control limitado del espesor de la pared y la distribución de plástico, etc. los mangos se pueden moldear durante el proceso BM. El recorte se puede lograr en el molde para ciertos moldes diseñados, o se incluyen operaciones secundarias de recorte en las líneas de producción. Con el moldeado en 3D, los desechos se reducen significativamente. Con IBM, una de las principales ventajas es que no se producen rebabas ni desperdicios durante el procesamiento. Brinda lo mejor de todos los espesores de pared y el control de distribución de plástico y los acabados de cuello de botella críticos se moldean fácilmente con una mayor precisión. Las desventajas podrían incluir sus altos costos de herramientas, solo mangos sólidos, y se informó en el pasado que estaban restringidos o generalmente limitados a productos muy pequeños (sin embargo, los productos grandes y de formas complejas se fabricaron una vez que se desarrolló el mercado). Existen comparaciones similares con EBM de orientación biaxial o IBM. Con respecto a la coextrusión, los dos métodos también tienen ventajas y desventajas similares, pero principalmente más ventajas para ambos. En comparación con EBM, el procedimiento de IBM permite el uso de plásticos que son aptos para EBM y, lo que es más importante, aquellos que no son aptos para EBM. Específicamente, son aquellos que no tienen una fuerza de fusión controlable, como el tercftalato de polietileno (PET) convencional, que se usa predominantemente en grandes cantidades usando el método IBM de estiramiento para botellas de bebidas carbonatadas.

Aplicaciónes

El proceso de moldeo por soplado se ha vuelto muy común para la fabricación, y casi todas las industrias utilizan el moldeo por soplado para componentes individuales, contenedores o envíos.

Industria automotriz: muchas de las piezas que almacenan fluidos utilizan moldeo por soplado. Los contenedores de desbordamiento del sistema de enfriamiento, las botellas de líquido limpiaparabrisas e incluso los tanques de combustible se fabrican comúnmente con moldeo por soplado.

Componentes de electrodomésticos: sus electrodomésticos principales en el hogar incluyen depósitos que contienen líquidos y ayudan a lavar la ropa y los platos. Estos se fabrican comúnmente mediante moldeo por soplado.

Suministros y repuestos médicos: si ha estado en una clínica de salud, su dentista o su médico de familia, puede comenzar a contar rápidamente cuántos recipientes huecos se utilizan. Rociadores, botellas de agua y contenedores de almacenamiento se alinean en los gabinetes. Todos ellos se fabrican rápidamente con moldeo por soplado.

Juguetes para niños: si tiene un niño pequeño, puede contar rápidamente cuántos juguetes huecos y livianos tiene. Los bloques y los juguetes para apretar son usos comunes para el moldeo por soplado.

Artículos para césped y jardín: casi podría colocar césped y jardín en las categorías de automoción y contenedores a granel, ya que utiliza botellas para productos líquidos y moldeo por soplado para cortadoras de césped y equipos eléctricos para tanques de combustible, almacenamiento y distribución de aceite.

Marina: los productos que van al agua deben ser flotantes, y el moldeo por soplado hace que los productos huecos sean fáciles. Los depósitos, boyas y otros artículos se fabrican comúnmente con moldeo por soplado.

Embalaje: el embalaje personalizado con poliestireno mantiene los productos seguros y el moldeo por soplado dificulta la creación de formas con facilidad.

Artículos deportivos: un producto moldeado por soplado común en artículos deportivos es un bate de plástico, una pelota de plástico u otro equipo hueco.

Contenedores industriales a granel: piense en contenedores de líquidos más grandes, como barriles, para transportar y almacenar agua, aceite o cualquier otro líquido. Están hechos con moldeo por soplado.

0

reseñas

* Texto obligatorio